Die Grundlage, also den „Schmierstoff“, bilden die Daten. Diese werden erfasst, übertragen, gespeichert, verarbeitet und analysiert, um den Nutzenden aussagekräftige Informationen zu liefern, auf deren Grundlage sie ihre Entscheidungen treffen.

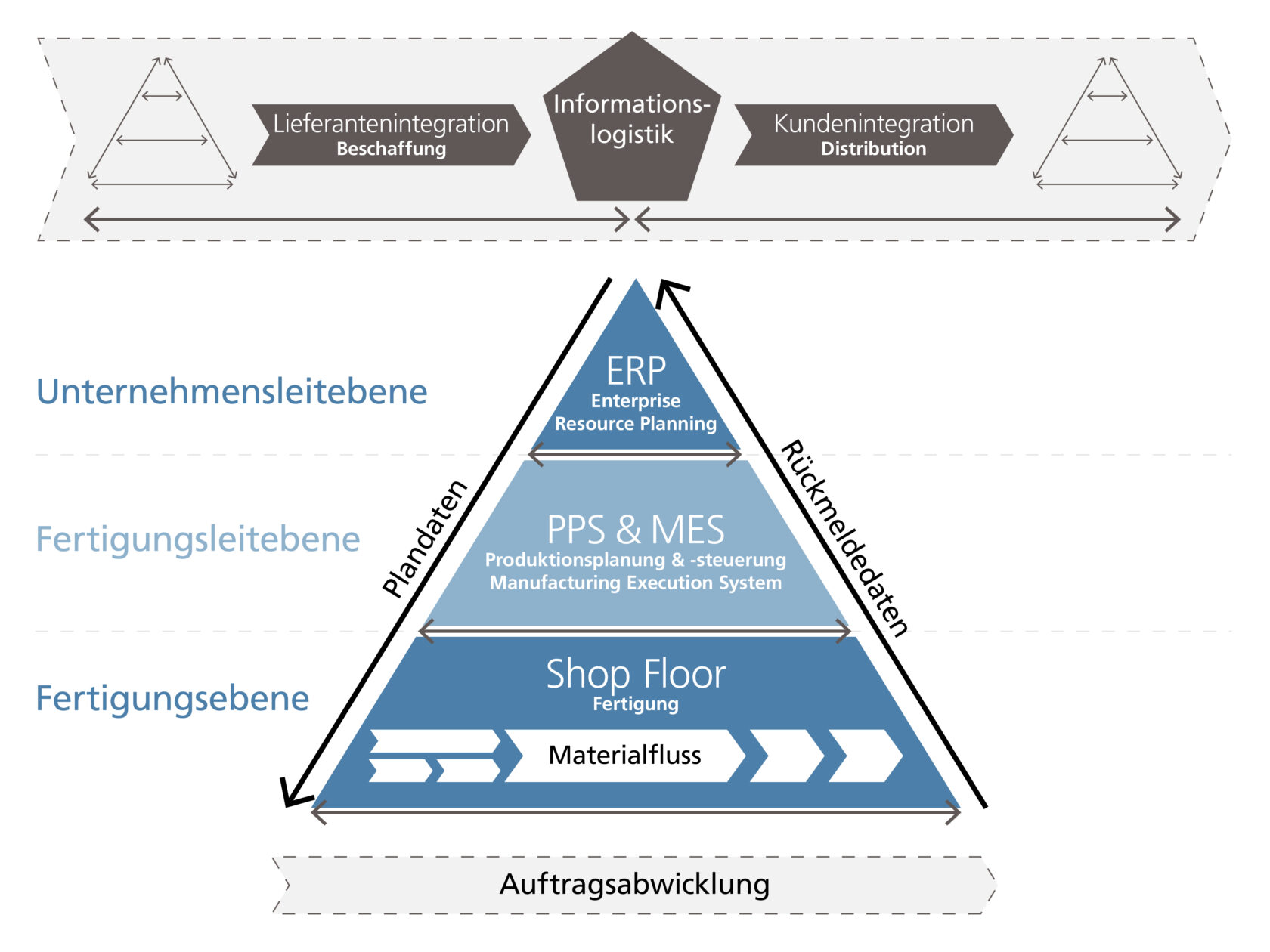

Unter der horizontalen Vernetzung wird dabei die informationstechnische Einbindung sämtlicher Objekte auf einer gemeinsamen Stufe in der Pyramide der Leitebenen verstanden. Mit Fokus auf einen Produktionsstandort, beispielsweise unsere fiktive Monitor Manufaktur Müller, können dies auf der Fertigungsebene alle Arbeitsplätze auf dem Shopfloor sein: die Spritzgussanlagen, die Montagetische, die Qualitätsprüfstationen, etc. Bei der Betrachtung mehrerer Standorte meint die horizontale Vernetzung die Integration aller Partner in der Wertschöpfungskette unter Einbezug der Lieferanten und Kunden. Im Anwendungsbeispiel sind die Partner des Unternehmens Müller auf der einen Seite unter anderem der Platinenhersteller Pilz sowie der Schraubenlieferant Schubert und auf der anderen Seite der Kunde König.

Die vertikale Vernetzung umfasst die Integration sämtlicher IT-Systeme von der Fertigungsebene, über die Fertigungsleitebene bis hin zur Unternehmensleitebene. Beispiele für die verschiedenen IT-Systeme können Sie der Abbildung entnehmen, die den Aufbau der Pyramide zeigt.

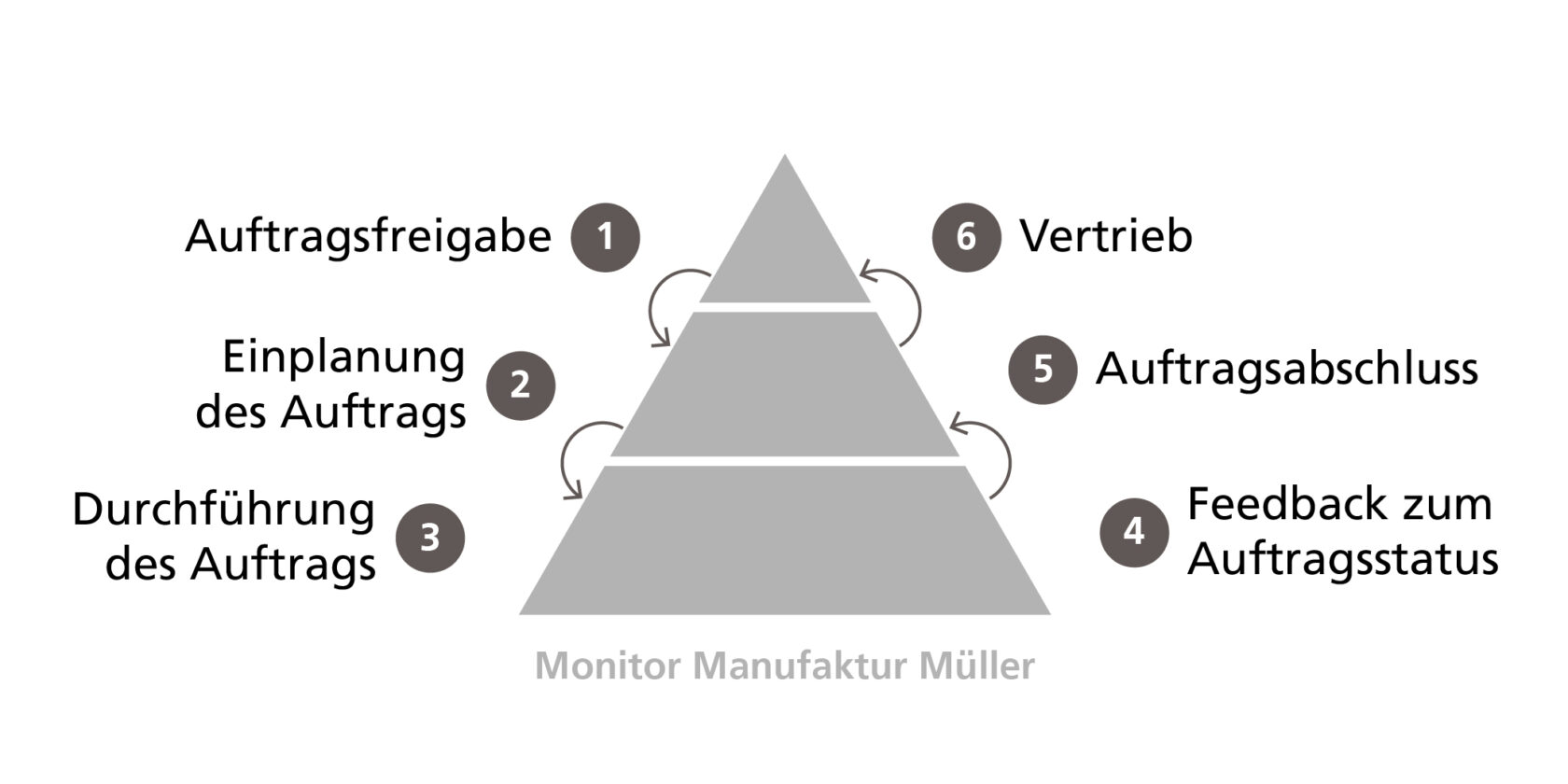

Anwendungsbeispiel vertikale Vernetzung

In der Monitor Manufaktur Müller sollen 50 Monitore für den Kunden König produziert werden. Dieser Auftrag wird zunächst im ERP-System angelegt. Anschließend wird der Auftrag mit Hilfe des Maschinenbelegungsplans über das ME-System zeitlich zwischen den anderen Aufträgen eingeordnet. Nach der Weiterleitung der Informationen an die Fertigungsebene kann mit dem ersten Teilschritt, der Gehäuseproduktion, gestartet werden. Die Logistikerin stellt die benötigten Materialien, wie etwa die passende Spritzgussform, bereit, der Werker rüstet die Spritzgussmaschine und stellt die erforderlichen Produktionsparameter ein, etc. Dabei wird spätestens nach jedem Arbeitsschritt über ein Bedienterminal an das ME-System Feedback zum aktuellen Stand des Auftrags gegeben. So gewinnt die Schichtleitung beispielsweise schnell einen Überblick über die aktuellen Prozesse auf dem Shop Floor. Alternativ kann die Spritzgussmaschine auch direkt an das ME-System angebunden werden und in regelmäßigen Abständen die Maschinendaten an das ME-System weitergeben, ohne dass manuell der Status zwischen „Rüsten“ und „in Produktion“ geändert werden muss. Mit der Fertigstellung des Auftrags wird im ERP-System der Auftrag abgeschlossen und das fertige Produkt schließlich über den Vertrieb verkauft.

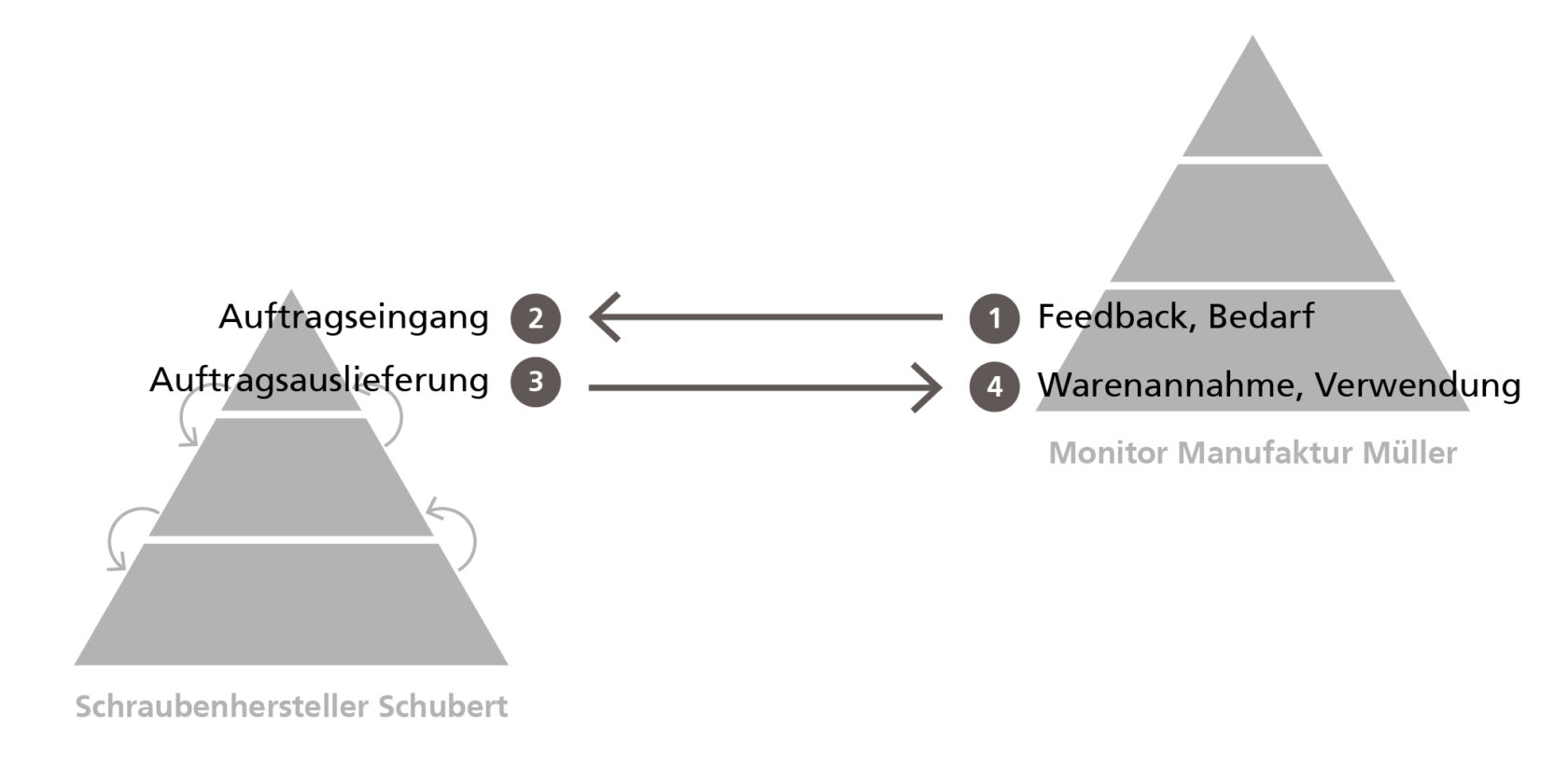

Anwendungsbeispiel horizontale Vernetzung in der Lieferkette

Auch das Vendor Management Inventory bzw. der Lieferantengesteuerte Bestand funktioniert in der Monitor Manufaktur Müller auf Basis der Vernetzen Produktion. Das Konzept dieses Ansatzes ist, dass der Lieferant selbst für die Bestände seines Produkts beim Kunden verantwortlich ist. Hier spielt die horizontale Vernetzung eine entscheidende Rolle. Es folgt ein Beispiel aus der Lieferantenbeziehung mit dem Schraubenhersteller Schubert:

Sobald in der Monitormontage die letzte M6-Mutter aus dem Kleinladungsträger entnommen wurde, löst dieser eine Nachbestellung direkt beim Lieferanten aus. Möglich wird dies durch einen festgelegten Regalplatz, in dem der leere Behälter abgestellt wird. Der Regalboden enthält ein Lesegerät, welches den im Behälter integrierten RFID-Tag (RFID: Radio-Frequency Identification) ausliest und die Daten (in diesem Fall: M6-Muttern in Regal 12) an das ERP-System des Lieferanten überträgt. Dort werden aus den Daten Informationen (in diesem Fall: M6-Muttern-Bestand bei Kunde Müller leer, Nachbestellung) und eine Aktion daraus abgeleitet (in diesem Fall: neue Lieferung an Kunde Müller). Der Prozess beim Lieferanten Schubert läuft parallel zu dem im ersten Anwendungsbeispiel dargestellten Prozess ab. Die fertig produzierten Schrauben werden dann beim nächsten Belieferungszyklus dem Kunden mitgeliefert, ohne dass dieser den Auftrag manuell auslösen musste. Durch die zusätzliche Integration eines Gates am Wareneingang, dass mit Hilfe der RFID-Technologie die gelieferte Ware im Kleinladungsträger automatisch erfasst und im ERP-System verbucht, können die M6-Muttern ohne Umwege direkt an das passende Regal geliefert und für die weitere Monitormontage verwendet werden.

Beide Anwendungsbeispiele zeigen, dass dem Informationsfluss genauso viel Aufmerksamkeit geschenkt werden sollte, wie dem Materialfluss selbst. Doch wie bringe ich Informationsbedarf und Informationsangebot ins Gleichgewicht? Das erklärt Artikel 2 der dreiteiligen Reihe.